X52K铣床的经济型数控化改造设计(MCS-51型单片机)

来源:wenku7.com 资料编号:WK74993 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK74993

以下是资料介绍,如需要完整的请充值下载。

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

内容摘要

本文提供了一种X52k铣床的经济型数控化改造方案,改造的主要模块有:机械部分和数字控制电路部分。机械部分主要是对丝杠、驱动元件和减速齿轮的改造。改造后的系统是以步进电机为驱动执行元件的开环控制系统,以MCS-51型单片机为控制处理芯片,实现X、Y两坐标联动改造,使得改造后的机床能加工除了铣削键槽、平面及孔等简单的零件外,还能加工形状复杂(如加工圆弧面、斜面及凸轮等)的零件。改造后的数控机床具有高精、高效及加工产品范围广等特点。最后再对系统的误差及精度进行分析,并提出改进的方法、建议。

关键词: X52k 数控化 改造 单片机

ABSTRACT

In this paper ,in base of our country’s eco- momic condition and the expensive CNC, in order to extend machining scope, high accuracy , small batch, and has a good condition in excitely complicative market .So,the numerization rebuilding of X52K is so necessary and feasible. This paper provides a way of how to implement the synchronied mo¬tion of the two axes in the X and Y plane with CNC system and an open-loop control which use stepping motors as actuators on a X52K mill,and the microcomputer is MCS-51.

The numerization rebuilding of X52K milling machine not only is used for machining keywa¬y,plane and hole etc,but also, it can ma- nufacting complicated shap and the accuracy is high.

The technology of CNC has became the key and basic technology in the manufacturing in¬dustry .

Keywords: X52Kmill numerization rebuilding single chip computer

1.1.2实现的目标

在论文中主要讨论在对X52k立式升降台式铣床进行数控化改造。X52k立式铣床是铣削键槽、平面及铣孔的通用机床,它没有准确可靠的定位装置,铣孔与铣键槽的位置精度一般靠模板的精度和人工划线的精度来保证,故其加工精度低于数控机床。由于普通铣床的柔性差,不能满足市场对形状复杂、精度高、小批量、多品种零件需求。而数控化改造后系统采用步进电机为驱动执行元件的开环系统,并且采用CNC数控系统控制X、Y工作台,即采用以MCS-51单片机为控制系统,实现两坐标联动改造,使得改造后的机床能加工除了铣削键槽、平面及孔等简单的零件外,还能加工形状复杂(如加工圆弧面、斜面及凸轮等)的零件,且加工精度高、效率高,满足市场的需求,且价格较廉,增加了市场的竞争力。

1.2主传动的系统改造:

1.2.1机械部分的数控化改造:

数控机床机械结构的主要特点:

① 结构简单,操作方便,自动化程度高;

② 广泛采用高效、无间隙传动装置和新技术、新产品;

③ 具有适应无人化、柔性化加工的特殊部件;

④ 对机械结构、零部件的要求高。

主传动系统不变,还是采用原有的电动机(7.5KW)。进给系统采用滚动丝杠副螺母副代替原有丝杠副,以提高机床运行精度和传动效率。考虑到改造的目标及成本的原因,决定X52K铣床的主轴支承仍采用滚动轴承支承,导轨仍使用动压导轨。

1.2.2电气部分的数控化改造

由于是将X52K铣床改造成为经济型的开环控制的数控铣床,机床加工的零件多属中小型,且加工精度要求不是很高,原有的交流电机就能够满足加工要求。因此其主传动系统的电气部分仍采用其原来配置的7.5KW的交流电动机驱动。

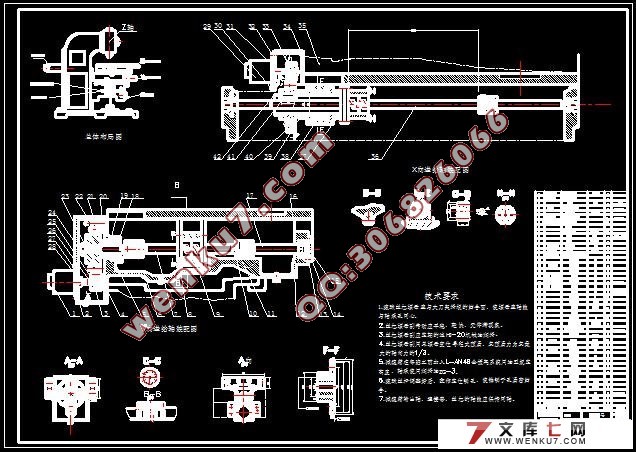

1.3进给系统的改造

1.3.1 进给机构的改造

考虑到该数控系统是开环控制,没有位置反馈电路,故进给系统尽可能的要减少中间传动环节。本铣床的X,Y,Z两轴进给系统去掉了原来的进给系统的中间传动环节,直接采用了步进电机+一级减速齿轮+滚珠丝杆的传动方案。拆除原来的丝杆,增加少量的机械附件,就可安装步进电机及滚珠丝杆螺母副,带动工作台移动。本设计选用步进电机的型号为110BF004,步进电机步距角选用 ,扭距是4.61Nm,电机脉冲当量: 。

1.3.2 X52K的改造要求

进给伺服系统改造后性能的好坏将直接影响到整个系统的性能的好坏。也因此对进给伺服系统提出了改造设计要求:

①提高传动部件的刚度,减小传动部件的惯量;

②减小传动部件的间隙,并减小系统的摩擦阻力;

③高精度 就是说伺服系统的输出量能复现输入量的精确程度。

④稳定性好 指系统在给定输入或受外界干扰作用下,能在短暂的调节后,达到新的或者恢复到原来的平衡状态。

⑤快速响应,无超调 它是衡量伺服系统动态品质的重要指标,反映了系统的跟踪精度。

⑥低速大转矩 机床加工的特点是在低速时进行重切削。因此,要求伺服系统在低速时要有大的转矩输出。

⑦调速范围宽 指机械要求电机能提供的最高转速和最低转速之比。在数控机床中,由于加工用刀具、被加工材质及零件加工要求的不同,为保证在任何情况下都能得到最佳切削条件,就要求伺服系统具有足够宽的调速范围。

1.3.3导轨副的改造

X52K 铣床采用的是铸铁-淬火钢滑动导轨,动、静摩擦系数相差较大,低速易出现爬行,平稳性和定位精度较低,能量损失大。在数控改造中可采用在原导轨上粘贴聚四乙炔软带涂层的方法,以减小摩擦系数,增加耐磨性,且具有良好的自润滑性和抗震性,该方法实现易、费用底。

1.4微机系统的硬件与软件设计

控制系统设计的总体考虑:

①确定功能指标;

②明确硬、软件分工;

③重视接口设计;

④认真选择微机。

1.4.1 系统软件的设计

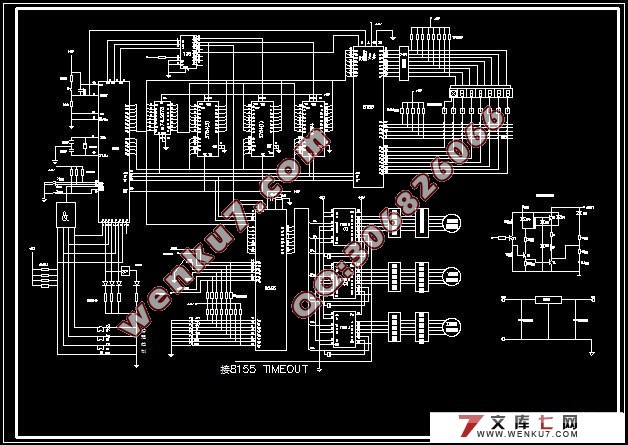

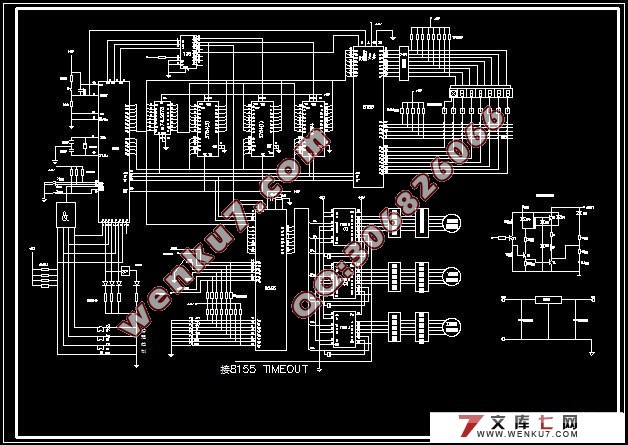

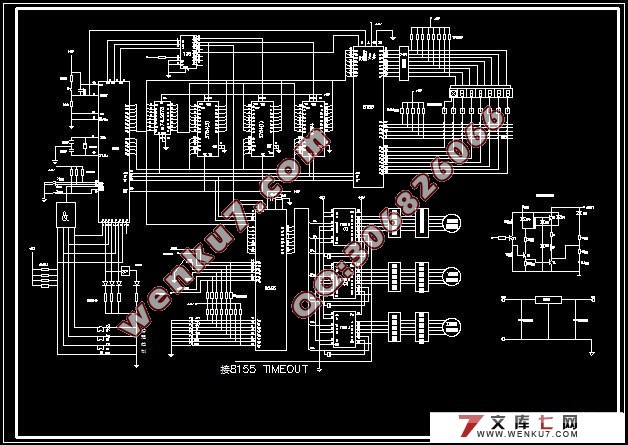

本系统采用8031单片机对步进电机进行控制,使机床移动部件沿X、Y坐标方向移动,实现刀具与工件的相对运动,完成零件加工。软件系统由初始化模块、键盘处理模块、LED显示模块、输入输出处理模块等组成。其中步进电机控制程序由软件实现脉冲分配(由8031单片机实现环形分配),通过改变8255相应端口的状态完成控制过程。

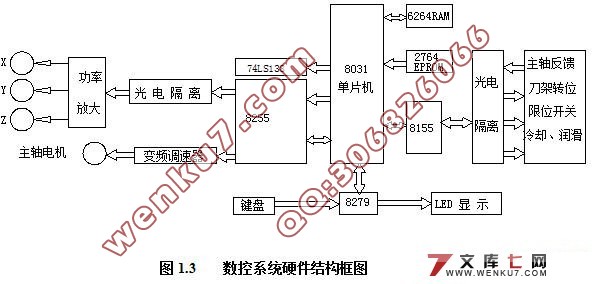

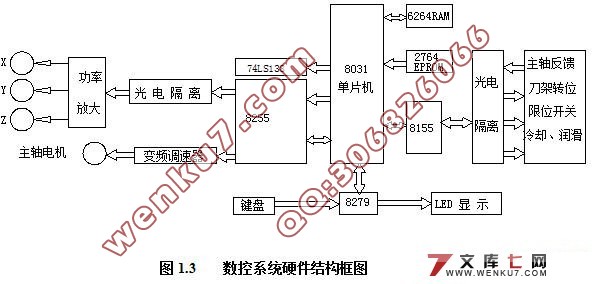

1.4.2 硬件系统设计

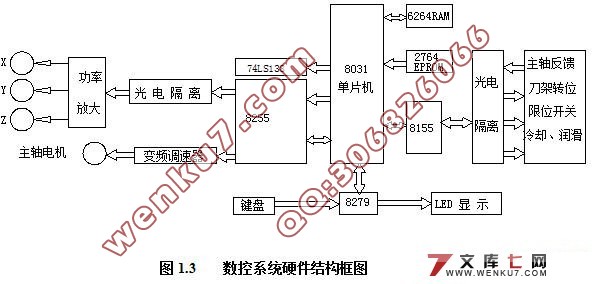

本系统采用MCS-51系列单片机芯片8031为控制器,1片8KB的EPROM2764作为程序存储器扩展芯片;数据存储器扩展芯片用1片8KB的RAM6264;而选用1片可编程并行I/O接口芯片8255作为系统扩展的I/O口,对X、Y轴步进电机及主轴进行控制,通过键盘的命令可使X、Y 工作台联动,并可以灵活地输入切削程序和数据。用1片8155做为机床开关、刀架控制信号及主轴编码器反馈信号I/O口用;1片8279作为键盘/显示器接口,识别键盘按键信号,对显示器自动扫描,完成键盘输入和LED显示控制功能;采用74LS138做为统一地址译码器寻址,并用74LS343为地址锁存器,并由8031对各步进电机脉冲信号进行环形分配,如图1.3所示。

图1.3 数控系统硬件结构框图

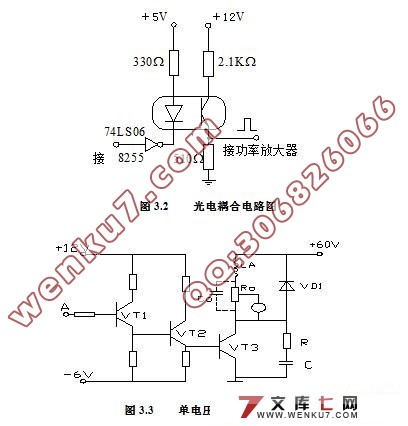

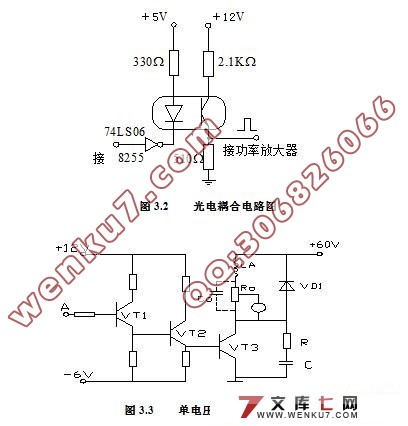

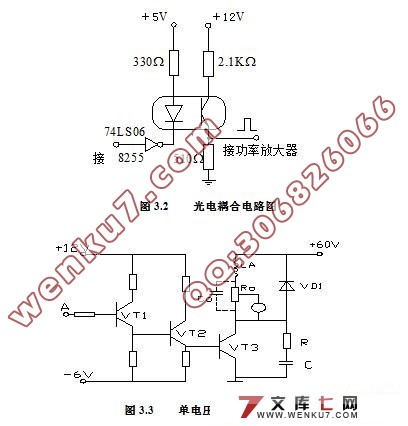

为避免强电干扰可采用光电耦合电路(GO102)进行光电隔离。因为8255输出的信号功率很小,故用功率放大器对输出的脉冲信号放大,以驱动步进电机工作。

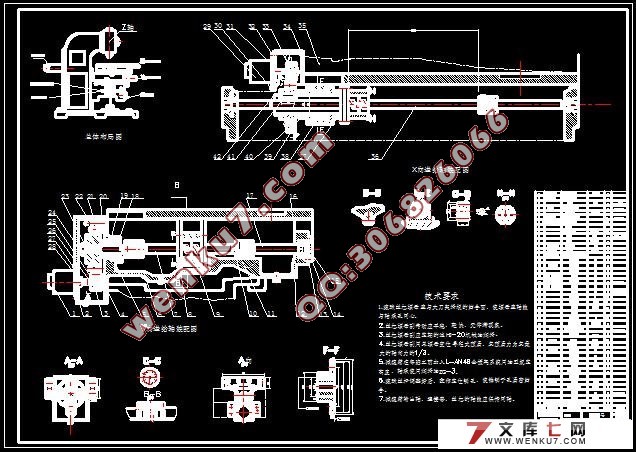

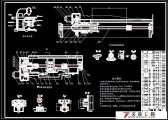

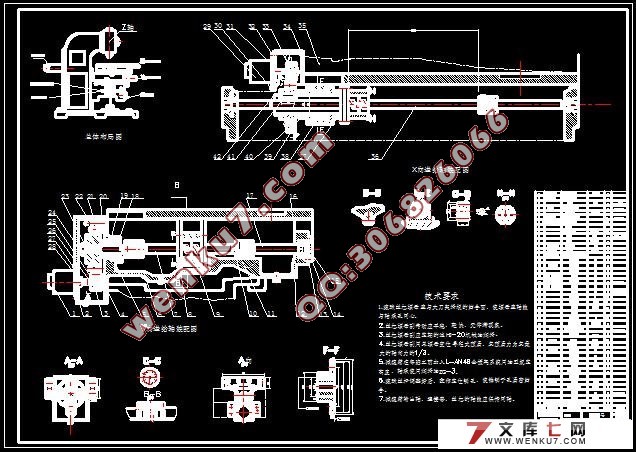

1.5改造后的布局

改造后的纵、横向装配图、电路图及外观图见附录CAD图。

目 录 17000字

前 言 1

正 文 5

第一章 整体改造方案 5

1.1总体设计方案: 5

1.1.1 机床改造的方案比较 5

1.1.2实现的目标 7

1.2主传动的系统改造: 7

1.2.1机械部分的数控化改造: 7

1.2.2电气部分的数控化改造 7

1.3进给系统的改造 7

1.3.1 进给机构的改造 7

1.3.2 X52K的改造要求 8

1.4微机系统的硬件与软件设计 8

1.4.1 系统软件的设计 8

1.4.2 硬件系统设计 9

1.5改造后的布局 9

2.1纵向方向(X轴)的设计: 9

2.1.1铣削力 的计算 10

表2-1 X52K基本技术规格 11

2.1.2滚珠丝杠所受的平均轴向载荷 的计算 11

2.1.3丝杠副工作负荷计算及丝杠型号的选择 12

2.1.4传动效率 的计算 14

2.1.5刚度验算 14

2.1.6稳定性的验算 15

2.1.7齿轮传动设计的有关计算: 16

2.1.8齿轮材料的选用及许用应力: 16

2.1.9 直齿圆柱齿轮副的计算 17

(1)计算减速器的传动比 17

(3)齿轮弯曲强度应力校核 18

2.1.10步进电机型号的计算选择 18

2.1.11纵向步进电机选择计算 19

(1)计算工作台、丝杠以及齿轮折算到电机轴上的惯量 19

(2)惯量匹配验算 20

(3)负载转矩计算及最大静转矩选择 20

(4)快速进给时所需力矩 22

2.1.12步进电机动载荷矩频特性和运行矩频特性 24

2.2横向(Y轴)的设计 24

3.数控部分设计 25

3.1系统硬件设计 26

3.1.1主控制器(CPU) 26

3.1.2存储器扩展电路 27

3.1.3扩展I/O接口 27

3.1.4步进电机驱动电路 28

3.1.5行程控制 29

3.1.6键盘与显示 29

3.1.7复位电路 30

3.2编程时应注意的问题 30

3.3步进电机系统软件控制 30

4.误差来源及精度分析 30

4.1误差的来源 30

4.1.1机械结构原因 30

4.1.2数控部分原因 31

4.2误差补偿措施 31

4.2.1齿轮副误差补偿分析 31

4.2.2数控系统误差补偿分析 31

4.2.3滚珠丝杠副误差补偿分析 32

结 论 33

致 谢 34

参 考 文 献 35

|