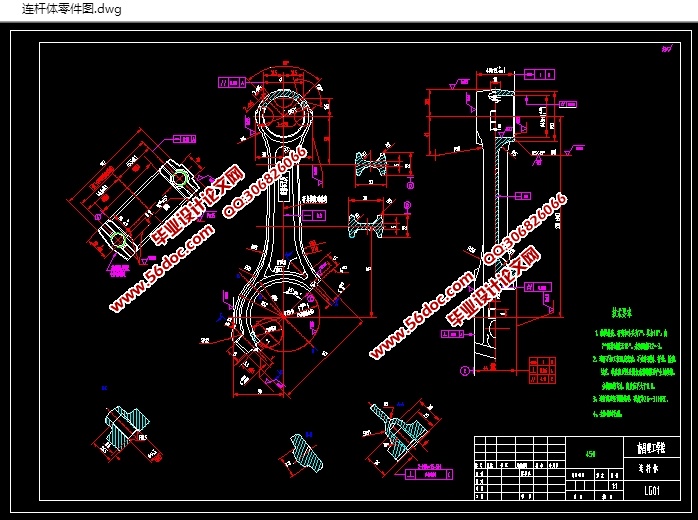

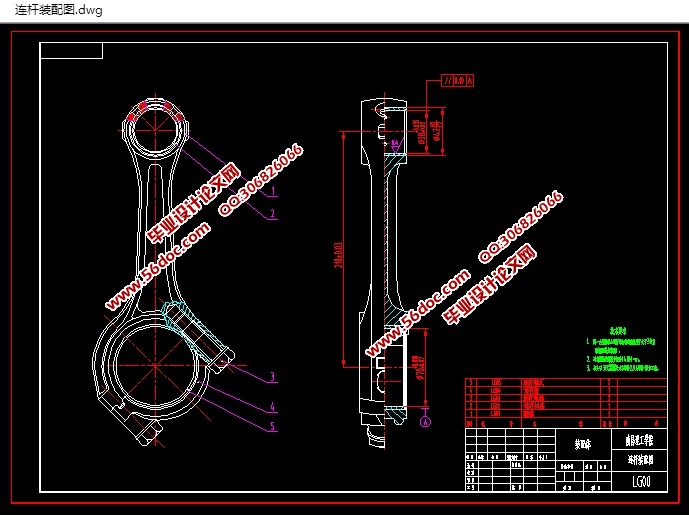

连杆体机械加工工艺过程与螺孔专机夹具设计(含CAD零件装配图,工艺工序卡)

来源:wenku7.com 资料编号:WK718992 资料等级:★★★★★ %E8%B5%84%E6%96%99%E7%BC%96%E5%8F%B7%EF%BC%9AWK718992

以下是资料介绍,如需要完整的请充值下载。

1.无需注册登录,支付后按照提示操作即可获取该资料.

2.资料以网页介绍的为准,下载后不会有水印.资料仅供学习参考之用. 密 保 惠 帮助

资料介绍

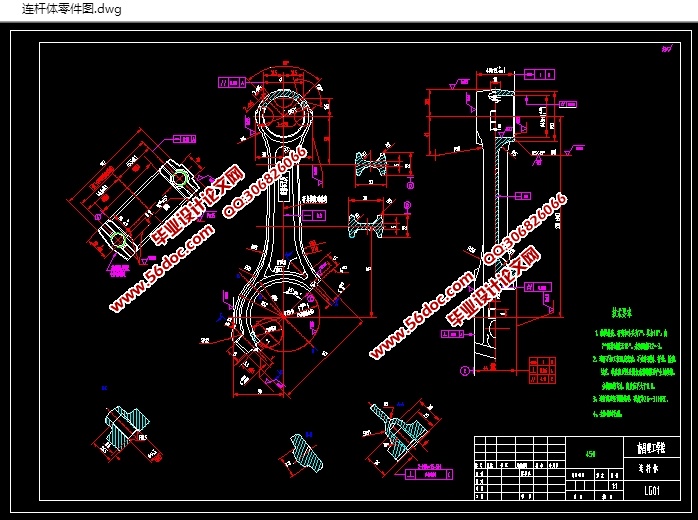

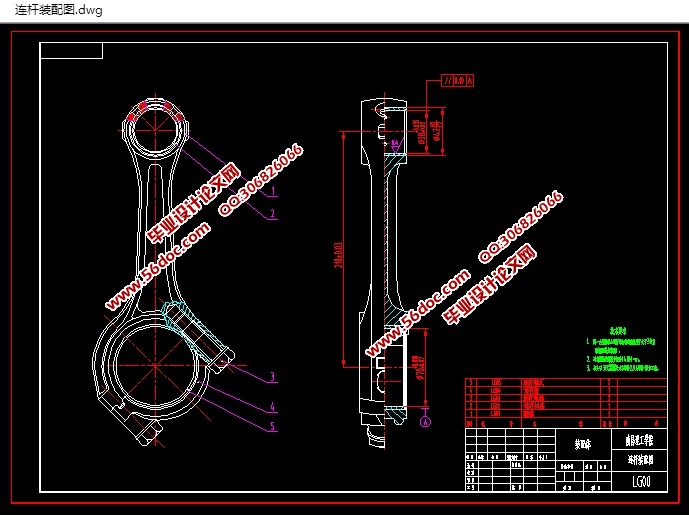

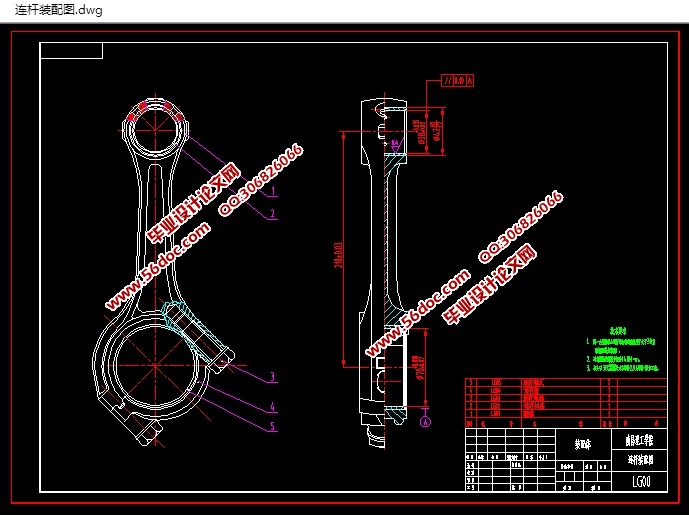

连杆体机械加工工艺过程与螺孔专机夹具设计(含CAD零件装配图,工艺工序卡)(开题报告,论文说明书18000字,CAD图纸7张,工艺卡,工序卡)

摘 要

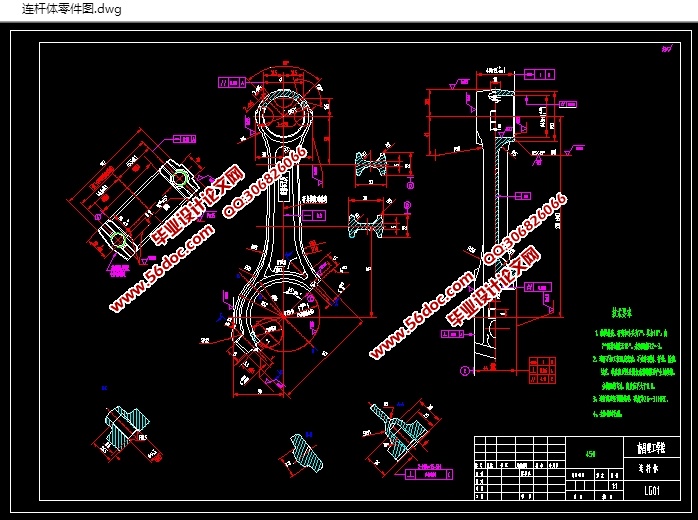

连杆是柴油机的主要传动件之一,本文主要论述了连杆的加工工艺及其夹具设计。连杆的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开。逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。

【关键词】连杆 变形 加工工艺 夹具设计

Abstract

The connecting rod is one of the main driving medium of diesel engine, this text expounds mainly the machining technology and the design of clamping device of the connecting rod. The precision of size, the precision of profile and the precision of position , of the connecting rod is demanded highly , and the rigidity of the connecting rod is not enough, easy to deform, so arranging the craft course, need to separate the each main and superficial thick finish machining process. Reduce the function of processing the surplus , cutting force and internal stress progressively , revise the deformation after processing, can reach the specification requirement for the part finally .

【Keyword】Connecting rod Deformination Processing technology Design of clamping device

目 录

摘要 3

Abstract 4

第一章 柴油机连杆加工工艺 5

1.1 连杆的结构特点 5

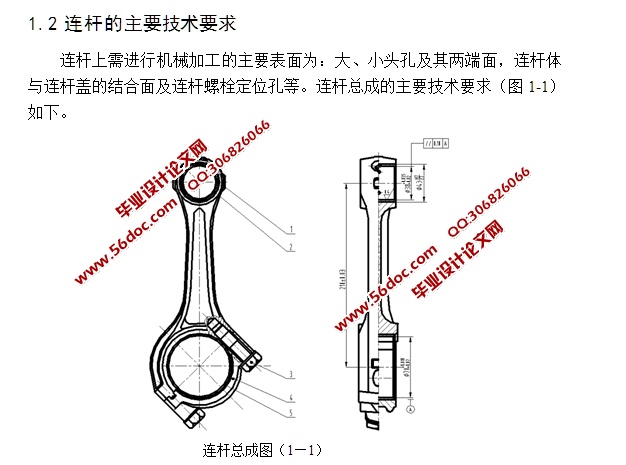

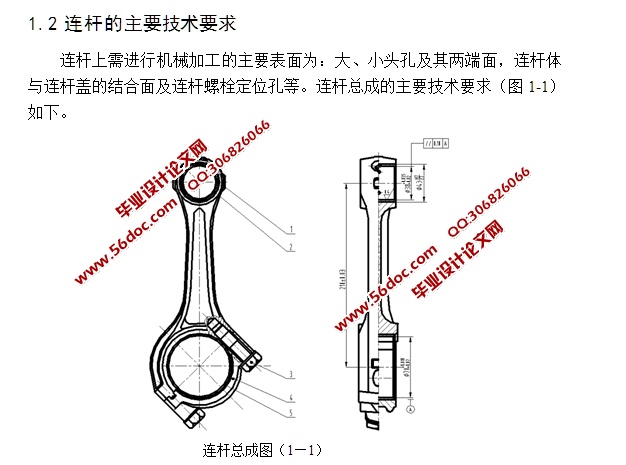

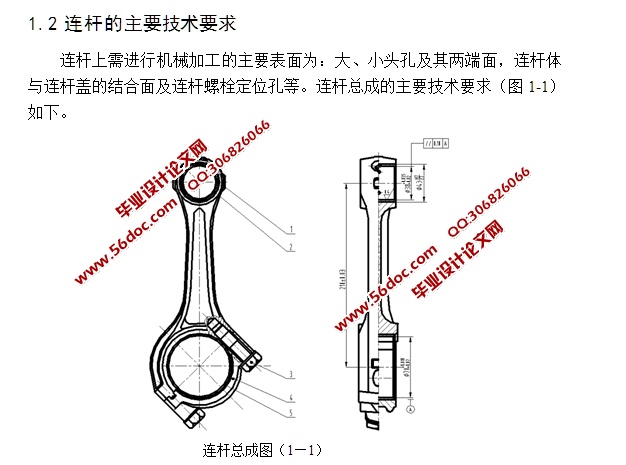

1.2 连杆的主要技术要求 5

1.2.1 大、小头孔的尺寸精度、形状精度 6

1.2.2 大、小头孔轴心线在两个互相垂直方向的平行度 6

1.2.3 大、小头孔中心距 6

1.2.4 连杆大头孔两端面对大头孔中心线的垂直度 6

1.2.5 大、小头孔两端面的技术要求 6

1.2.6 螺栓孔的技术要求 7

1.2.7 有关结合面的技术要求 7

1.3 连杆的材料和毛坯 6

1.4 连杆的机械加工工艺过程 8

1.5 连杆的机械加工工艺过程分析 10

1.5.1 工艺过程的安排 10

1.5.2 定位基准的选择 11

1.5.3 确定合理的夹紧方法 12

1.5.4 连杆两端面的加工 12

1.5.5 连杆大、小头孔的加工 12

1.5.6 连杆螺栓孔的加工 13

1.5.7 连杆体与连杆盖的铣开工序 13

1.5.8 大头侧面的加工 13

1.6 连杆加工工艺设计应考虑的问题 13

1.6.1 工序安排 13

1.6.2 定位基准 13

1.6.3 夹具使用 13

1.7 切削用量的选择原则 14

1.7.1 粗加工时切削用量的选择原则 14

1.7.2 精加工时切削用量的选择原则 15

1.8 确定各工序的加工余量、计算工序尺寸及公差 15

1.8.1 确定加工余量 15

1.8.2 确定工序尺寸及其公差 16

1.9 计算工艺尺寸链 17

1.9.1 连杆盖的卡瓦槽的计算 17

1.9.2 连杆体的卡瓦槽的计算 18

1.10 工时定额的计算 19

1.10.1 铣连杆大小头平面 19

1.10.2 粗磨大小头平面 19

1.10.3 加工小头孔 20

1.10.4 铣大头两侧面 21

1.10.5、扩大头孔 21

1.10.6 铣开连杆体和盖 21

1.10.7 加工连杆体 22

1.10.8 铣、磨连杆盖结合面 24

1.10.9 铣、钻、镗连杆总成体 26

1.10.10 粗镗大头孔 27

1.10.11 大头孔两端倒角 27

1.10.12精磨大小头两平面 28

1.10.13 半精镗大头孔及精镗小头孔 28

1.10.14精镗大头孔 28

1.10.16 小头孔两端倒角 29

1.10.17 镗小头孔衬套 29

1.10.18 珩磨大头孔 29

第二章 连杆的检验 30

2.1 观察外表缺陷及目测表面粗糙度 30

2.2 连杆大头孔圆柱度的检验 30

2.3 连杆体、连杆上盖对大头孔中心线的对称度的检验 30

2.4 连杆大小头孔平行度的检验 30

2.5 连杆螺钉孔与结合面垂直度的检验 31

第三章 夹具设计 31

3.1 加工螺孔夹具 33

3.1.1 问题的指出 33

3.1.2 夹具设计 33

1) 定位基准的选择 33

2) 夹紧方案 33

3) 夹具体设计 34

4) 切削力及夹紧力的计算 34

5) 定位误差分析 35

参考文献: 37

致 谢 38

|